Fortschrittliche Betäubungs- und Fesselungstechnologien

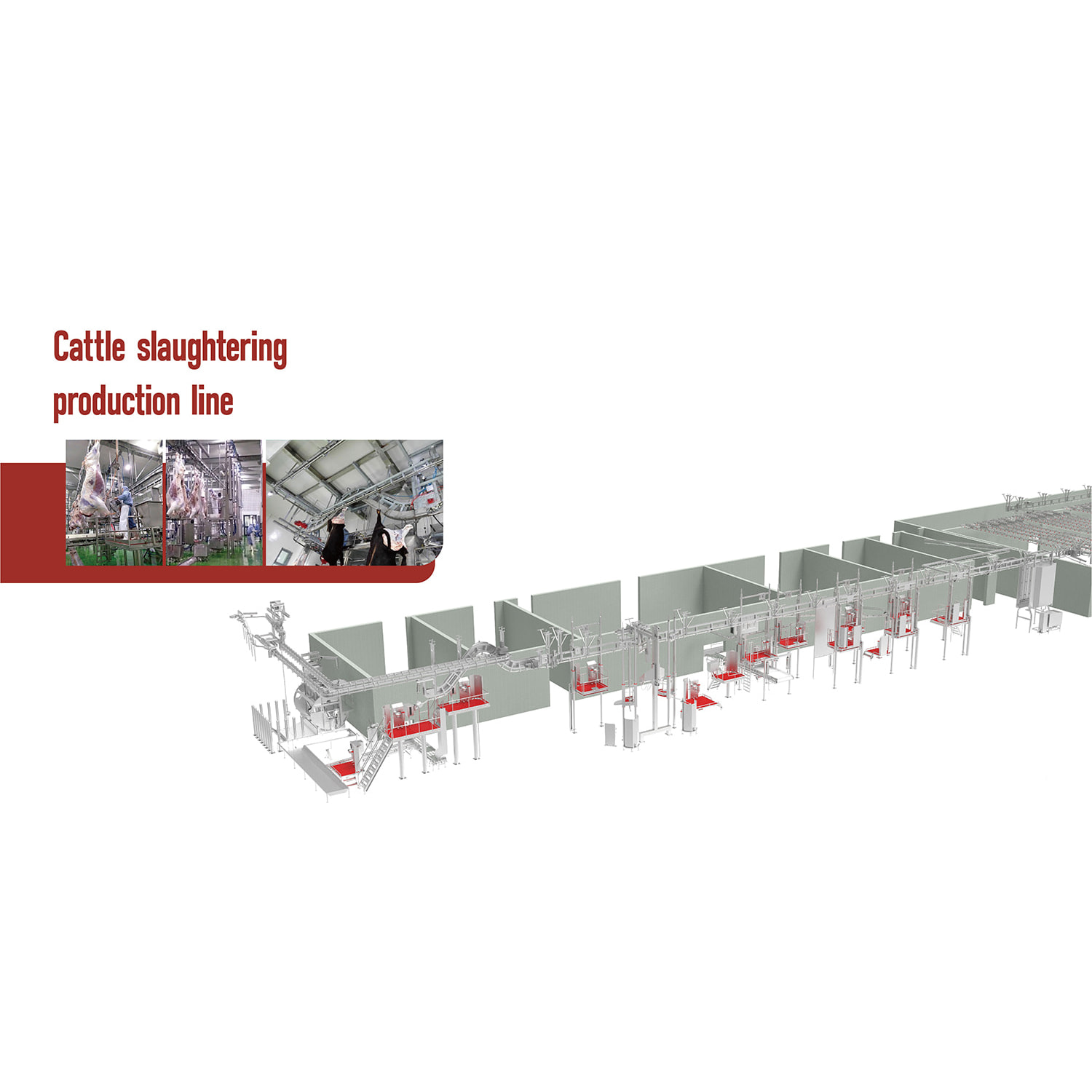

Die Grundlage jeder Moderne Lösung zum Schlachten von Rindern liegt in der Präzision des Fixierungs- und Betäubungsprozesses. Hochleistungsbetriebe verwenden jetzt pneumatische oder hydraulische Rückhalteboxen, die den Tierstress minimieren sollen, was sich direkt auf die Fleischqualität auswirkt, indem durch Cortisol verursachte pH-Spitzen verhindert werden. Diese Systeme stellen sicher, dass das Tier für einen einzelnen, wirksamen Schlag mit einem Bolzenschussgerät richtig positioniert ist. In diese Systeme werden zunehmend automatisierte Positionierungssensoren integriert, um menschliche Fehler zu reduzieren und die Einhaltung internationaler Tierschutzstandards sicherzustellen.

Schlüsselkomponenten von Rückhaltesystemen

- Pneumatischer Kinnlift für optimale Bolzenplatzierung.

- Seitlich zusammendrückbare Paneele beruhigen das Tier vor der Betäubung.

- Automatische Entladeschleusen für nahtlosen Übergang zur Entlüftungsschiene.

Automatisierte Enthäutung und Schlachtkörperverarbeitung

Das manuelle Enthäuten ist einer der arbeitsintensivsten und risikoreichsten Schritte in einem Schlachthof. Moderne Lösungen nutzen nach unten ziehende Hautabstreifer, die synchron mit dem Hängefördersystem arbeiten. Diese Maschinen verwenden Motoren mit hohem Drehmoment, um die Haut in einer einzigen Bewegung zu entfernen, wodurch das Risiko einer Kontamination des Schlachtkörpers durch die äußere Hautoberfläche erheblich verringert wird. Diese Automatisierung verbessert nicht nur die Hygiene, sondern erhöht auch die Durchsatzgeschwindigkeit, sodass Anlagen mehr Köpfe pro Stunde mit weniger manuellen Eingriffen verarbeiten können.

Leistungsmetriken für automatisierte Linien

| Prozessschritt | Manuelle Dauer | Automatisierte Dauer |

| Entfernung ausblenden | 5-8 Minuten | 1,5-2 Minuten |

| Schlachtkörperspaltung | 2-3 Minuten | Unter 45 Sekunden |

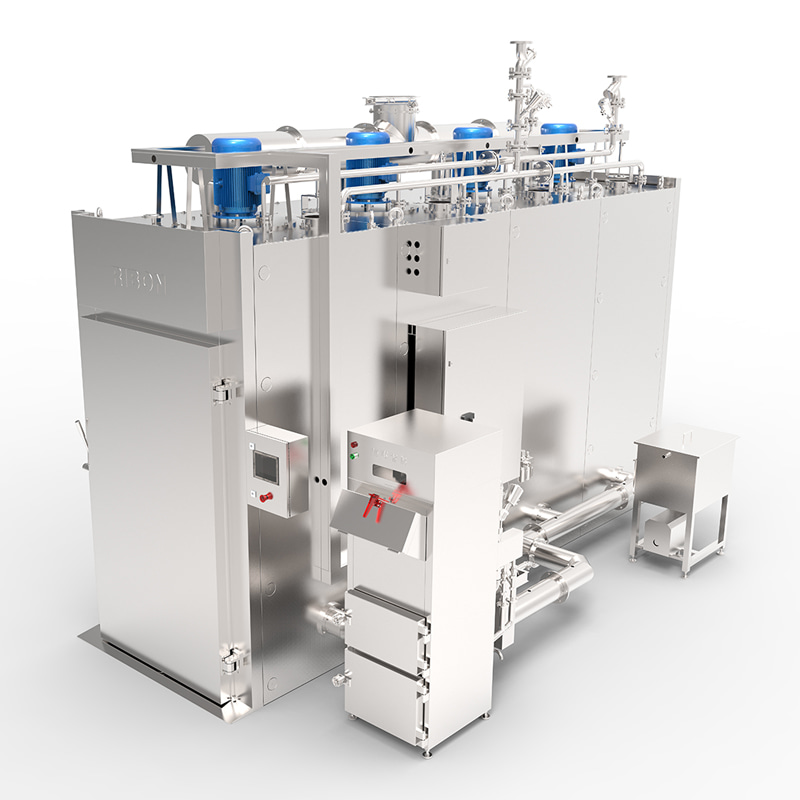

Integrierte Hygiene- und Desinfektionssysteme

Lebensmittelsicherheit ist der Hauptgrund für technologische Investitionen in Schlachtlösungen. Integrierte Schlachtkörperwaschstationen verwenden eine Kombination aus heißem Wasser, Milchsäuresprays oder Dampfpasteurisierung, um Krankheitserreger wie E. coli und Salmonellen zu beseitigen. Diese Systeme sind häufig als „Tunnel“ konzipiert, durch die die Karkasse automatisch verläuft. Darüber hinaus stellen Werkzeugsterilisationseinheiten an jedem Arbeitsplatz sicher, dass Messer und Sägen zwischen jedem Schlachtkörper in 82 °C warmem Wasser desinfiziert werden, wodurch Kreuzkontaminationen in der gesamten Linie verhindert werden.

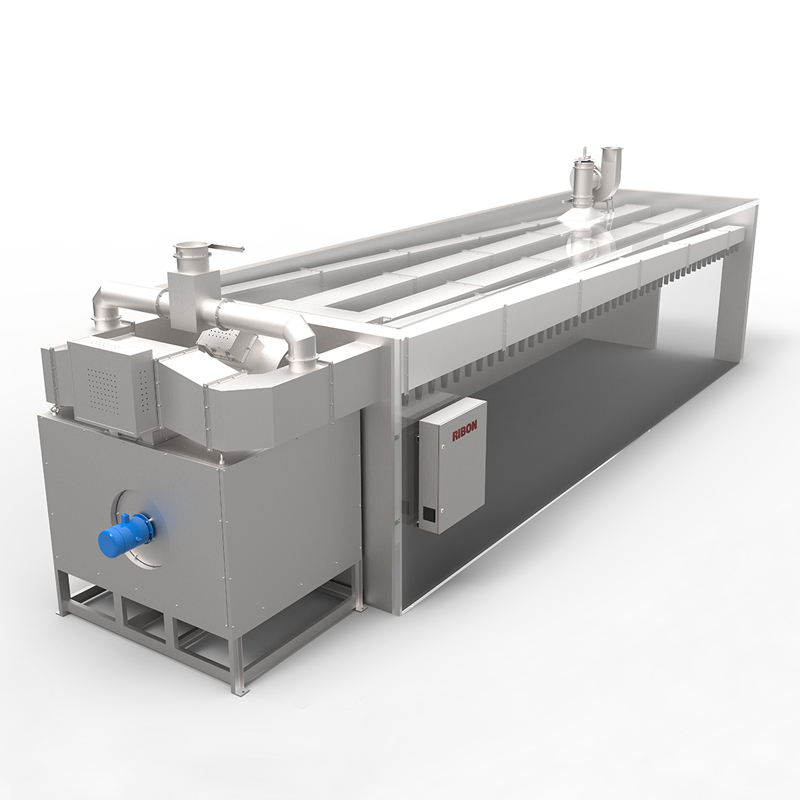

Kühlkettenmanagement und Kühllösungen

Sobald der Schlachtprozess abgeschlossen ist, ist eine schnelle Temperaturabsenkung unerlässlich, um Farbe, Textur und Sicherheit des Fleisches zu erhalten. Zu den modernen Lösungen gehören Schnellkühltunnel, die die Luftzirkulation mit hoher Geschwindigkeit nutzen, um die Innentemperatur des Schlachtkörpers schnell zu senken. Fortschrittliche SPS-Systeme (Programmable Logic Controller) überwachen die Luftfeuchtigkeit und die Temperatur in Echtzeit, um „Kaltfett“ zu verhindern, einen Zustand, der das Fleisch zäher macht, wenn es zu schnell abgekühlt wird. Effiziente Schienensysteme transportieren die gekühlten Seiten anschließend ohne manuelle Handhabung zum Zerlegungsbereich oder in die Kühllagerung.

Vorteile der Präzisionskühlung

- Reduzierung des Gewichtsverlusts (Schrumpfung) der Schlachtkörper aufgrund von Feuchtigkeitsverdunstung.

- Verlängerte Haltbarkeit durch unterdrücktes Bakterienwachstum.

- Verbesserte Zartheit durch kontrollierte enzymatische Alterungsprozesse.