Die Wissenschaft der Vakuum-Tumble-Marinierung

Vakuumbecher sind unverzichtbare Ausrüstungsgegenstände in der modernen Lebensmittelindustrie und dienen dazu, den Geschmack, die Textur und das Gewicht von Fleischprodukten zu verbessern. Das Kernprinzip beruht auf der Manipulation des Atmosphärendrucks. Durch das Entfernen der Luft aus der Trommel beginnen sich die Fasern des Fleisches – ob Rind, Geflügel oder Meeresfrüchte – auszudehnen. Durch diese Ausdehnung entstehen mikroskopisch kleine Lücken zwischen den Muskelgeweben, sodass Marinaden, Salzlaken und Gewürze tief in den Kern des Produkts eindringen können, anstatt nur die Oberfläche zu bedecken.

Porenerweiterung und Proteinextraktion

Wenn das Vakuum angelegt wird, werden nicht nur Poren geöffnet; Es erleichtert die Extraktion salzlöslicher Proteine an die Fleischoberfläche. Dieser Vorgang wird oft als „Proteinmassage“ bezeichnet. Während sich die Trommel dreht, wird das Fleisch sanft angehoben und fallen gelassen, wodurch eine mechanische Aktion entsteht, die in Kombination mit dem Vakuum die myofibrillären Proteine herauszieht. Diese Proteine fungieren als natürliches Bindemittel, das für die Aufrechterhaltung der Integrität des Fleisches während nachfolgender Koch- oder Schneideprozesse von entscheidender Bedeutung ist.

Wichtige technische Vorteile für Verarbeiter

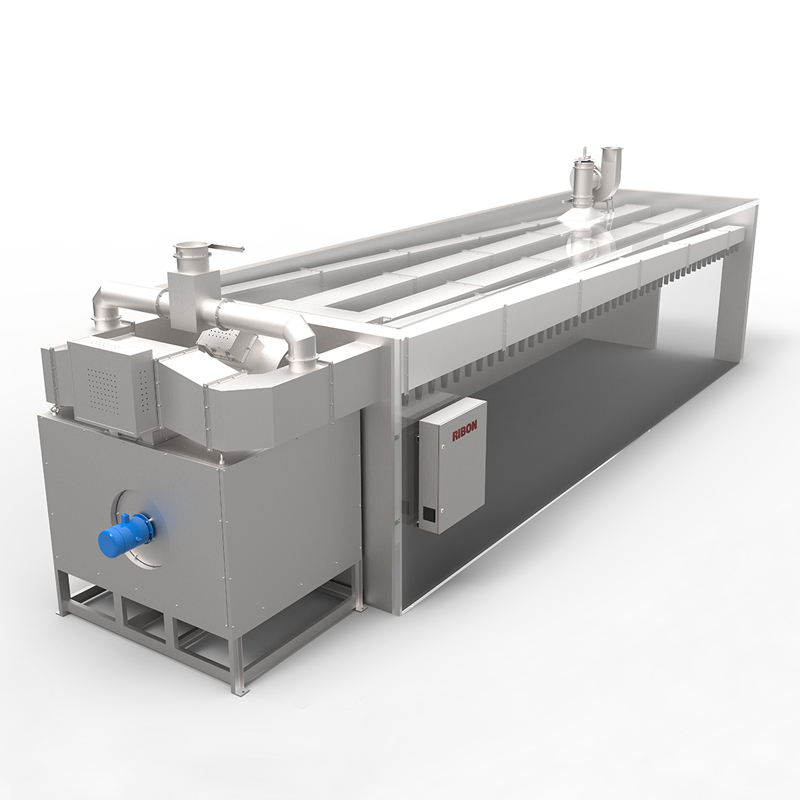

Der Übergang von traditionellen Einweichmethoden zu Vakuumtaumeln bietet messbare Verbesserungen sowohl der Produktqualität als auch des Betriebsdurchsatzes. Durch die Automatisierung des Marinierungsprozesses können Einrichtungen innerhalb von Minuten Ergebnisse erzielen, die bei einem normalen Einweichen im Kühlschrank normalerweise 24 bis 48 Stunden dauern würden. Diese schnelle Verarbeitung verringert das Risiko des Bakterienwachstums, indem sie die Zeit, die das Fleisch in der „Gefahrenzone“ verbringt, minimiert und den für die Marinierschritte erforderlichen Lagerbedarf deutlich verringert.

| Funktion | Traditionelles Einweichen | Vakuumtaumeln |

| Bearbeitungszeit | 12 - 48 Stunden | 15 - 60 Minuten |

| Geschmacksdurchdringung | Oberflächlich (äußere Schicht) | Tief (bis ins Mark) |

| Ertragssteigerung | Minimal (2-4%) | Signifikant (10–20 %) |

Kritische Komponenten und Betriebssicherheit

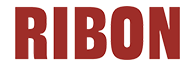

Ein Hochleistungs-Vakuumbecher besteht aus mehreren Spezialkomponenten, die harmonisch zusammenarbeiten müssen, um Lebensmittelsicherheit und Langlebigkeit der Ausrüstung zu gewährleisten. Da diese Maschinen Rohproteine und saure Marinaden verarbeiten, besteht das Konstruktionsmaterial fast ausschließlich aus hochwertigem Edelstahl (SUS304 oder SUS316). Dadurch wird sichergestellt, dass die Ausrüstung korrosionsbeständig ist und den strengen Hygieneprotokollen standhält, die in Umgebungen mit Lebensmittelqualität erforderlich sind.

Wesentliche zu berücksichtigende Funktionen

- Variable Geschwindigkeitsregelung: Ermöglicht die Verarbeitung empfindlicher Stücke wie Fisch bei niedrigen Geschwindigkeiten und härterer Stücke wie Rindfleisch bei höheren Umdrehungen.

- Speicherprogrammierbare Steuerungen (SPS): Ermöglicht dem Bediener die Festlegung spezifischer Intervalle für das Taumeln, Ruhen und Vakuumieren, um die Konsistenz über die Chargen hinweg sicherzustellen.

- Kontinuierliche Vakuumfähigkeiten: Einige fortschrittliche Modelle halten auch während der Rotationsphase ein Vakuum aufrecht und verhindern so, dass das Fleisch Luft „wieder einatmet“.

- Integrierte Kühlsysteme: Von entscheidender Bedeutung, um die Fleischtemperatur bei langen Wendezyklen unter 4 °C zu halten, um ein Verderben zu verhindern und die Proteinstabilität aufrechtzuerhalten.

Optimierung von Ertrag und Feuchtigkeitsspeicherung

Der wichtigste wirtschaftliche Faktor für die Verwendung eines Vakuumbechers ist der „Ertrag“. In der Fleischindustrie bezieht sich der Ertrag auf das Endgewicht des Produkts im Vergleich zu seinem Rohgewicht. Durch den Einsatz der Vakuumtechnik kann das Fleisch einen höheren Anteil der Salzlake aufnehmen und behalten. Da die Proteine richtig extrahiert werden und die Feuchtigkeit in der Faserstruktur „eingeschlossen“ wird, erfährt das Fleisch deutlich weniger „Purge“ oder Flüssigkeitsverlust beim Verpacken und weniger „Schrumpfung“ während des Garvorgangs. Dies führt zu einem saftigeren Endprodukt für den Verbraucher und einer höheren Rentabilität für den Hersteller.